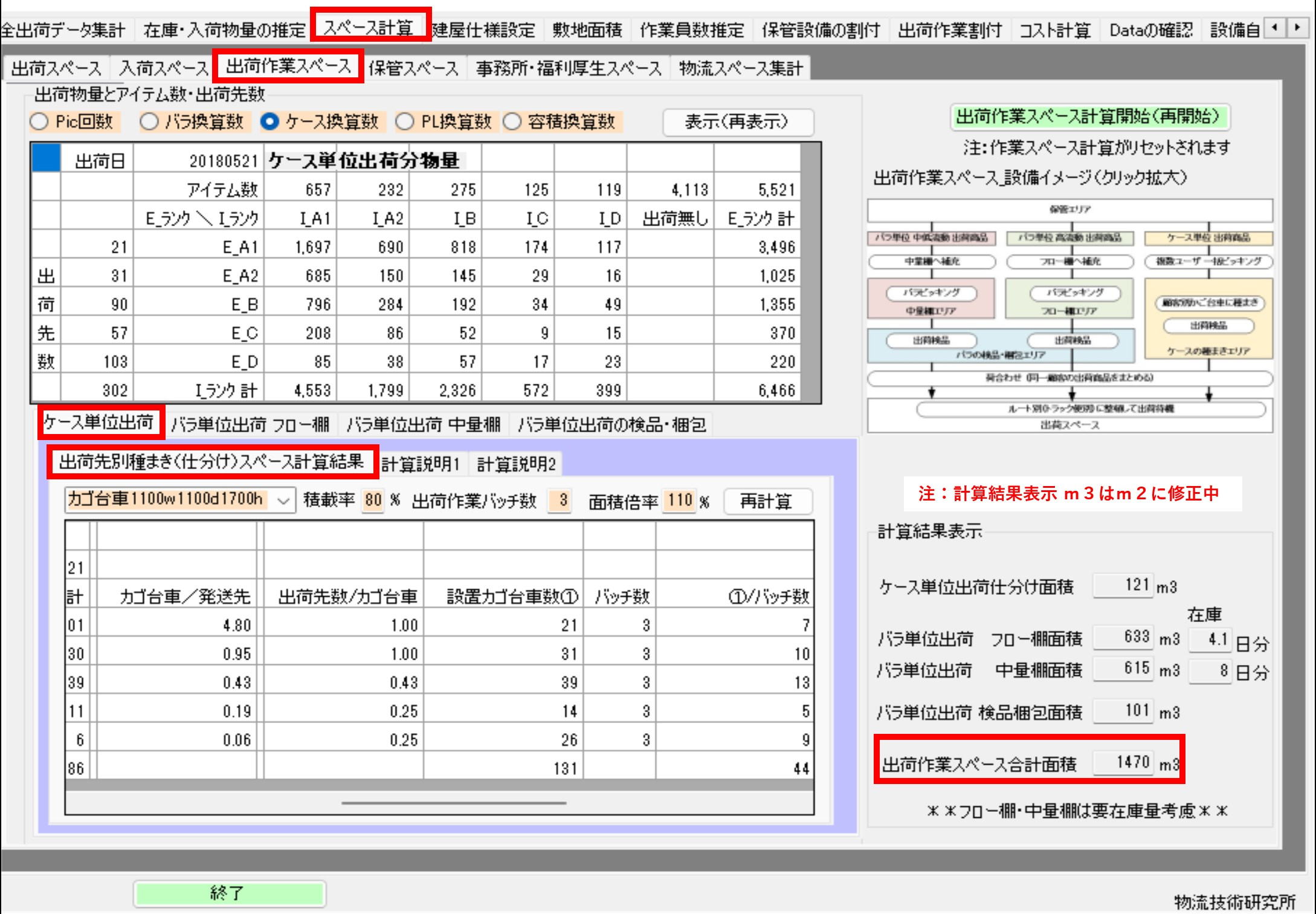

第1項 出荷作業スペース面積の計算

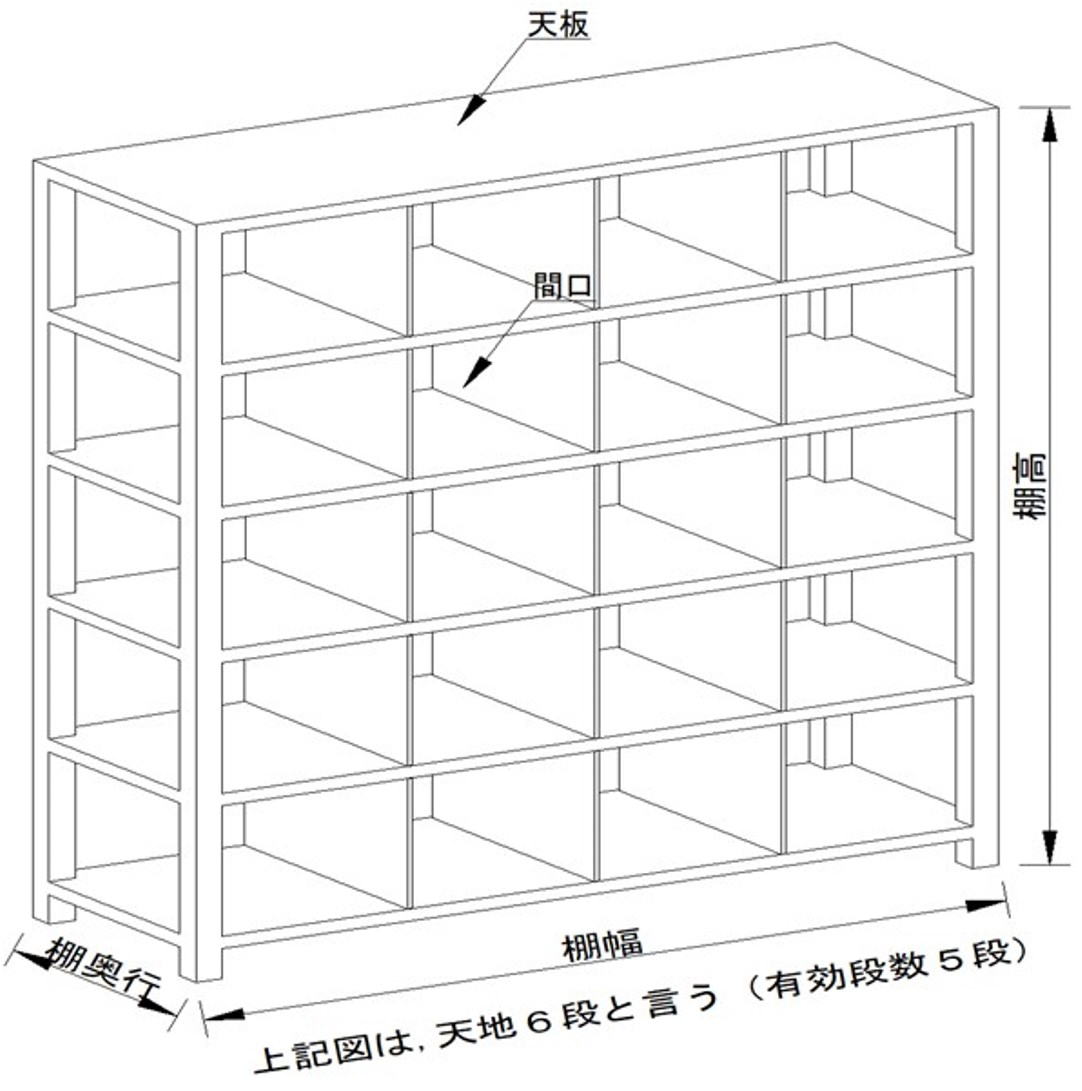

| ケース出荷とバラ出荷は作業方法が異なるため、作業場が異なり計算方法も異なる。 ケース出荷とバラ出荷とを分けて計算するのは、この出荷作業スペースを明確に設定し、計算精度を上げるため。ケース出荷はアイテム単位で蔵出して出荷先別に仕分けする。バラ出荷はアイテム単位に蔵出ししてフロー棚や中量棚などの保管棚に保管され、その保管された棚より出荷先別にピッキングする。 出荷作業スペースは出荷検品及び梱包するスペースも含まれる。 Tera計算2では、ケース出荷の出荷検品は仕分時に行い、バラ出荷は検品・包装を用意された検品・包装場で行う計算をしている。 もし、Tera計算2では採用してないが、ピッキング時に検品する方法を選択すれば検品場はいらなくなり、検品・包装場は出荷コンテナで出荷できない小口集荷先・個人出荷先の段ボール包装を行うスペースで良いことになる。 第2項 出荷データに無いアイテムの処理 計算手順は棚間口数と棚間口容積(段当たり間口数で決まる)を決めて棚在庫日数を見る。棚在庫日数を大きくしたければ棚段当たり間口数を減らし(間口容積を大きくし)、棚在庫日数を小さくしたければ棚段当たり間口数を増やす(間口容積を小さくする)方法で棚仕様と棚台数を決める。

段当たり間口数が多ければ棚数が減り、少なくなれば棚数は増える。 第3項 ケース出荷はカゴ台車(出荷先)に仕分ける、

2.1の計算をべ-スに各発送先ランクの1出荷先当たりのカゴ台車数を計算 第4項 フロー棚 |

|

バラ出荷はピッキング 1.出荷先ランク別にフロー棚か中量棚かを指定する。 1-1.バラ出荷ランクA1はフロー棚を指定し、フロー棚の仕様を設定。 棚幅=2400、棚奥行=2050、棚高=2114、段数=4、間口数(段当たり)=5 1-2.'フロー棚棚当りの平面積計算 棚当り面積 = 棚幅 * 棚奥行 / 1000 ^ 2 棚当りPic通路面積 = 棚幅 * 800 / 1000 ^ 2 棚当り補充通路面積 = 棚幅 * 800 / 1000 ^ 2 棚当り計算平面積 = 棚当り面積 + 棚当りPic通路面積 + 棚当り補充通路面積 |

1-3. 'フロー棚棚当りの間口容積計算

棚幅有効寸法 A = 棚幅 – 60

間口有効幅 = (棚幅有効寸法 - (棚段当り間口数) * 20 + 20) / 棚段当り間口数 '間口間隙間20は間口数+1

間口有効奥行 = 棚奥行

間口有効高 = (棚高 - (80 * 棚段数 + 20)) / 棚段数 '80は部材厚、20は一段目ロス

間口有効容積 = (間口有効幅 * 間口有効奥行 * 間口有効高) / 1000 ^ 3

間口計算容積 = 間口有効容積 * (棚_間口容積充填率 /

100)

棚当り計算容積 = 間口計算容積 * 棚段数 * 棚段当り間口数

1-4.Tera設定はA1・A2ランクはフロー棚を指定している。

第5項 中量棚 |

|

2-1.バラ出荷ランクBは中量棚を指定し、中量棚の仕様を設定。 2-2.中量棚棚当りの平面積計算 棚当り面積 = 棚幅 * 棚奥行 / 1000 ^ 2 棚当りPic通路面積 = (棚幅 * 600) / 1000 ^ 2 棚当り計算平面積 = 棚当り面積 + 棚当りPic通路面積 2-3. '棚当りの間口容積計算 棚幅有効寸法= 棚幅 – 60 間口有効幅 = Int((棚幅有効寸法 - 棚段当り間口数 * 10) / 棚段当り間口数 + 0.5) '間口 間隙間10は間口数+1ある 間口有効奥行 = 棚奥行 間口有効高 = Int((棚高 - (130 + 棚段数 * 40)) / 棚段数 + 0.5) '一段目棚は130に含む 間口有効容積 = (間口有効幅 * 間口有効奥行 * 間口有効高) / (1000 ^ 3) 間口計算容積 = 間口有効容積 * (棚_間口容積充填率 / 100) 棚当り計算容積 = 間口計算容積 * 棚段数 * 棚段当り間口数 2-4.Tera設定はB・C・Dランクは中量棚を指定している。 Int(***+0.5)は計算結果数値の少数ケタを4捨5入すると言う意味。 バラ棚集計表は上記計算式に基づいて計算過程と計算結果を表示している。 |

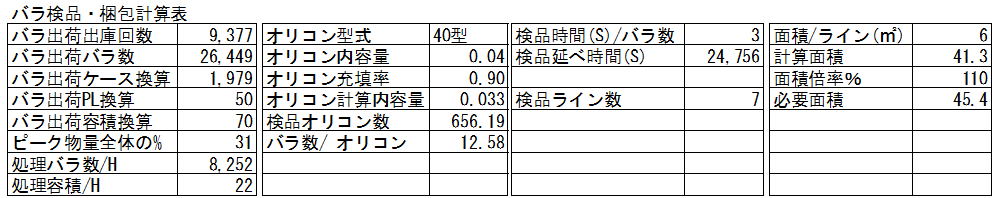

第6項 バラ出荷の検品と包装

ピッキングされたバラ出荷商品は全て出荷コンテナに入れられて検品・梱包場に搬送される。(ケース出荷商品はケース仕分時に検品済み) 検品。梱包場の面積は、

1.時間当たりのバラ数8.252=バラ出荷バラ数26,449/ピーク時物量比31%

2.バラ数延べ処理時間24756=時間当たりのバラ数8.252/バラ当たり検品時間3秒

3.検品ライン数7=バラ数延べ処理時間24756

/3600秒‘一時間で処理するため

6.必要面積45.4=検品ライン数7*ライン当たり面積6m2*面積倍率110%

出荷オリコンの大きさによりライン当たり面積6m2を変えている。

出荷スペース面積倍率

出荷スペースの面積倍率は、作業内容が異なる複数の作業が有るため、その作業ごとに面積倍率を設定。

バラ出荷の計算時に棚の在庫日数をチックしながら棚の仕様を決めると書いたが、この表の「在庫」フロー棚3.5日分・中量棚12.8日分が着目する棚の在庫日数。

この作業スペース在庫物量は、

保管スペース在庫=全在庫―作業スペース在庫となり、

保管スペース在庫に影響を与える。

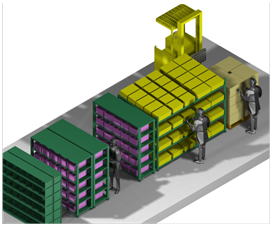

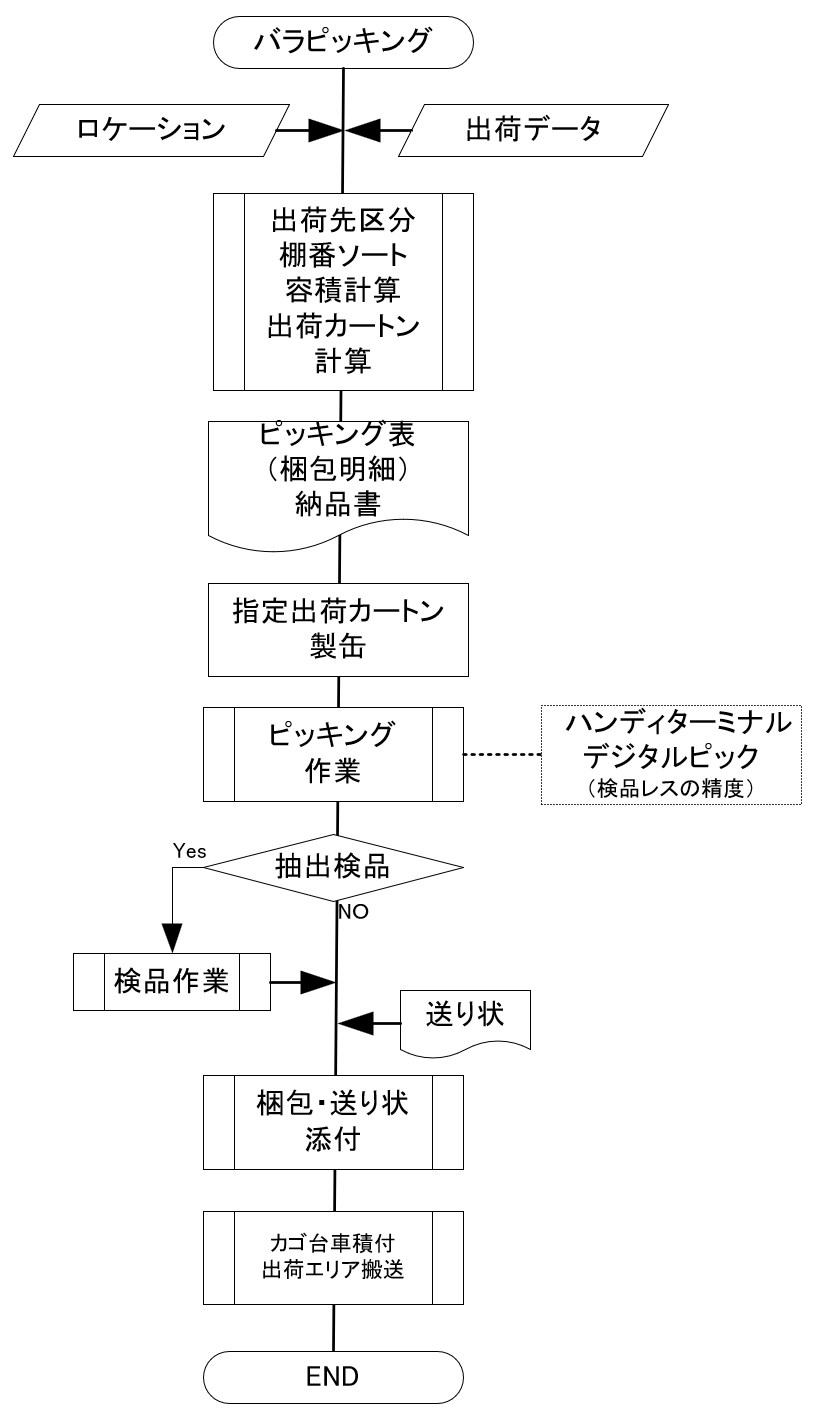

第7項 検品梱包バラPicフロー図 |

| Tera計算2 配送センター規模計算は、検品レス運用を想定している。 検品レスが実現できる運用を下記に説明する。 |

|

1.ピッキング前の情報処理、出荷データレ「レコード」とケーション管理「棚番」を紐付け、出荷先単位に集計・棚番ソート。 出荷先単位容積計算し最適出荷出荷カートン割付。 2.ピッキング表(梱包明細、ピッキング時は使用しない)納品書発行 3.指定出荷カートン(折り畳まれた状態)を製缶 4.ハンディターミナル又はデジタルピッキングを使用してピッキング作業開始 (検品レスを保証する情報システムと運用管理が必要) 5.抽出検品に指定されているカートンは出荷検品後、6.より再開 6.ピッキング表に記載されているコードスキャンし、送り状発行。 7.ピッキング表・納品書を出荷カートンに入れ封函後、出荷カートンに送り状を張る。 (出荷コンテナの場合は梱包は必要ない) 8.出荷先指定カゴ台車に積載。 9.1-8を繰り返し、指定出荷先のピッキング終了確認、カゴ台車を出荷エリアに搬送 所見 検品レスにするには、容積管理と出荷カートン割付の情報処理及び高度な作業(運用)管理が必要。 |