この物流機器は、SASと言う名称で1985年に販売された、700基以上の納入実績があるようです。

近年特許の制約が無くなり、物流各社が販売を始めている。

この機器の特徴は

1.1000ケース保管時、1000アイテム保管でき1000出荷先に出荷順番を指定して出庫出来る、仕分け機能がある。

2.棚各段に高速台車が走行、1台当たり50-60回/時間入庫出庫を行う。

この能力は、

SAS棚が15段であれば、60回*15段=900回/入出庫の能力があることになる。

例えば、

フロー棚で作業員が12秒に1回内バラピッキングするとしたら300回/時間

SAS出庫ステーションでのバラピッキング5秒、720/回/時間となる。

3.ケース単位出荷とバラ単位出荷が混在してできる。

例えば、

低流動出荷先が、1アイテムケース1個、3アイテムバラ出庫3回15バラ数会ったとすると

混在連続作業が可能なため、ケースとバラの荷合わせ作業が必要なくなる。

配送センタで一番手間のかかり機械化が難しい、低流動出荷先・低流動アイテムの効率化が可能となる機器である。

計算画面

近年特許の制約が無くなり、物流各社が販売を始めている。

この機器の特徴は

1.1000ケース保管時、1000アイテム保管でき1000出荷先に出荷順番を指定して出庫出来る、仕分け機能がある。

2.棚各段に高速台車が走行、1台当たり50-60回/時間入庫出庫を行う。

この能力は、

SAS棚が15段であれば、60回*15段=900回/入出庫の能力があることになる。

例えば、

フロー棚で作業員が12秒に1回内バラピッキングするとしたら300回/時間

SAS出庫ステーションでのバラピッキング5秒、720/回/時間となる。

3.ケース単位出荷とバラ単位出荷が混在してできる。

例えば、

低流動出荷先が、1アイテムケース1個、3アイテムバラ出庫3回15バラ数会ったとすると

混在連続作業が可能なため、ケースとバラの荷合わせ作業が必要なくなる。

配送センタで一番手間のかかり機械化が難しい、低流動出荷先・低流動アイテムの効率化が可能となる機器である。

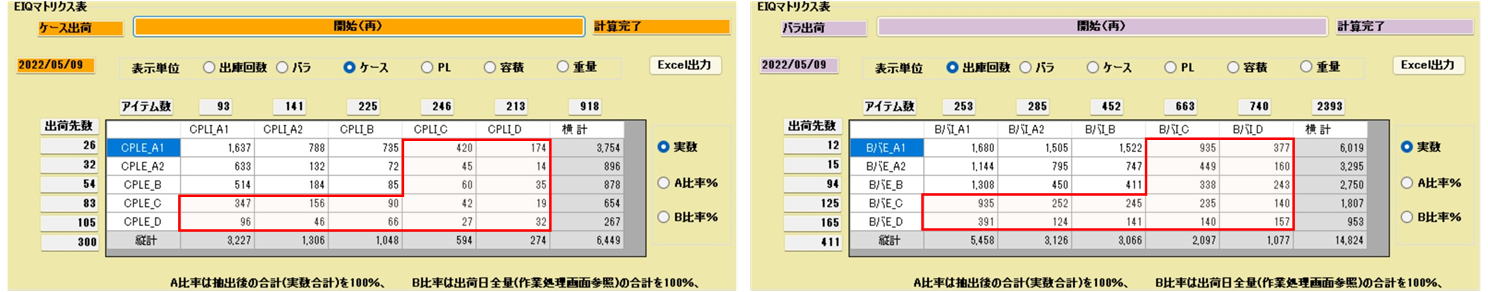

| 下記、赤枠部の低流動出荷先・低流動アイテムをケース自動倉庫に入れ、出荷先単位に混在出荷 |

|

計算画面

|

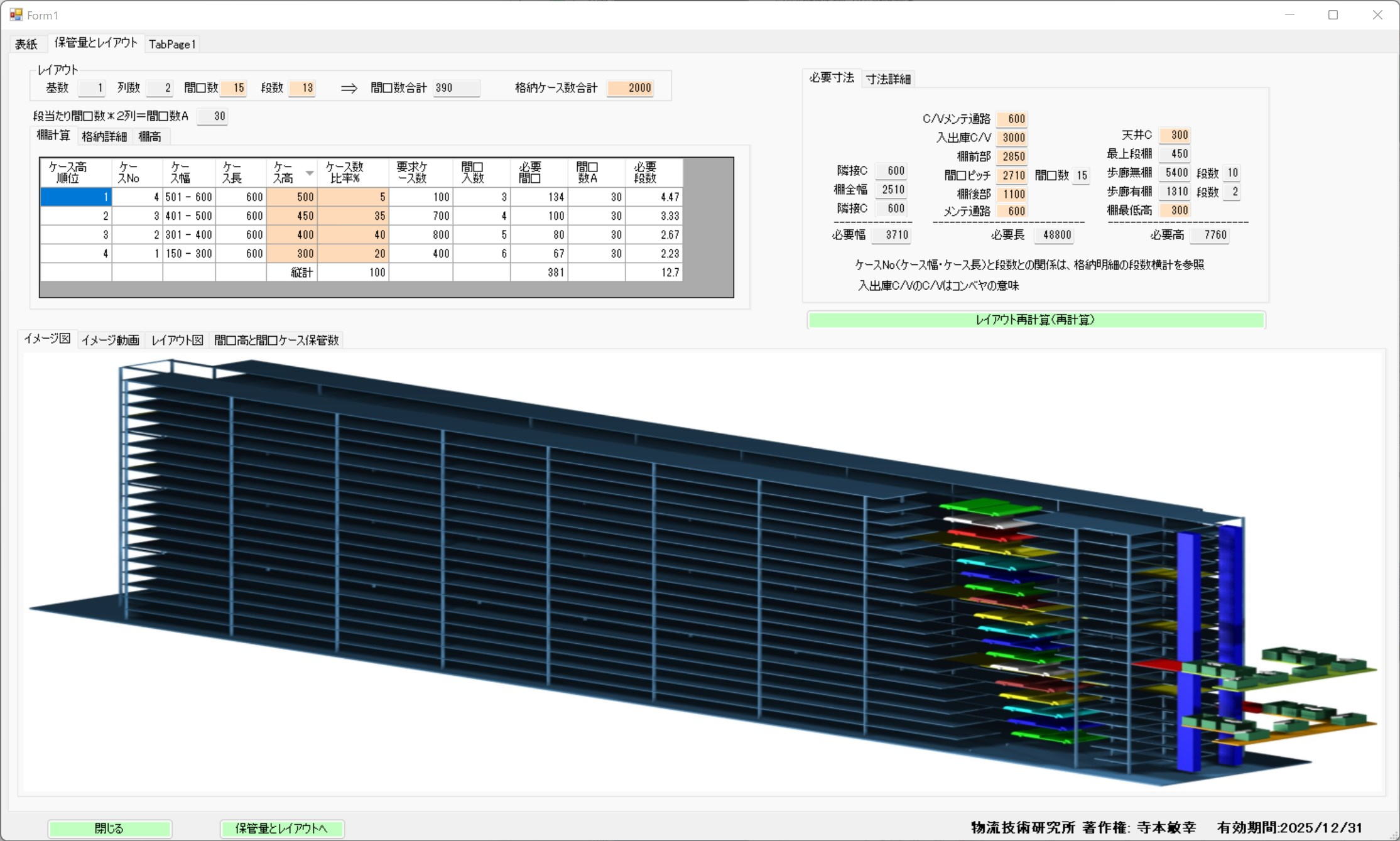

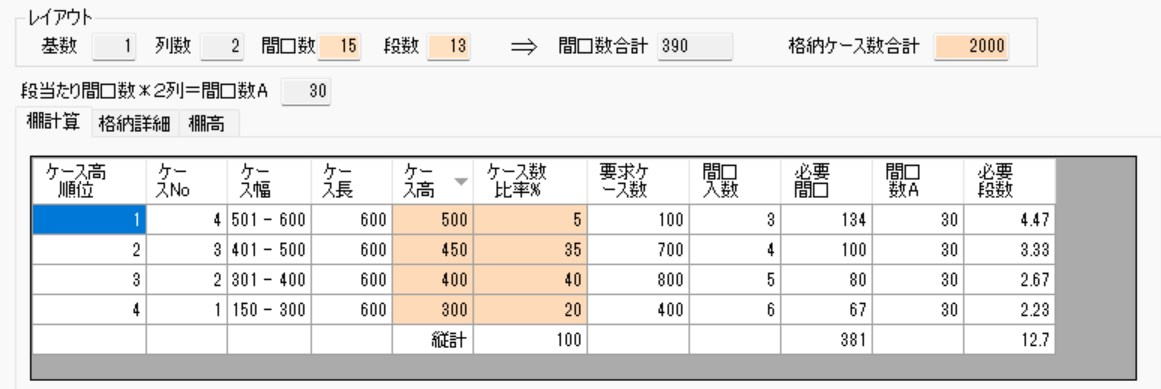

| ケース荷姿と格納数 |

|

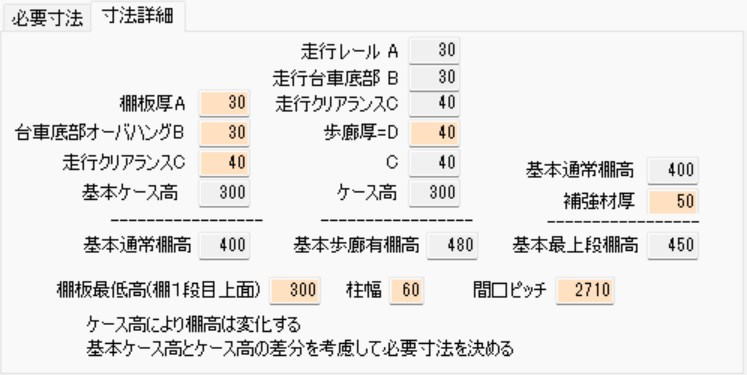

格納ケース数の計算は、縦横高さが150-600までのケースなら全て格納できるため、一定の条件による計算になる。 左記表の条件で1基(2列*15間口*13段)の格納量は2000ケースになる。 左記表のTera設定を変更して格納量を変化を確認いただきたい。 |

| ケース自動倉庫の動作 |

|

入庫ケースを庫内コンベヤから移載し、 棚間口へ搬送し、棚に格納 出庫ケースがある棚間口に移動、ケースを移載、 搬送して棚内コンベヤケースを降ろし、 垂直搬送機により棚外出庫コンベヤに移載 上記入出庫を50-60回/時間行うことができる。 |

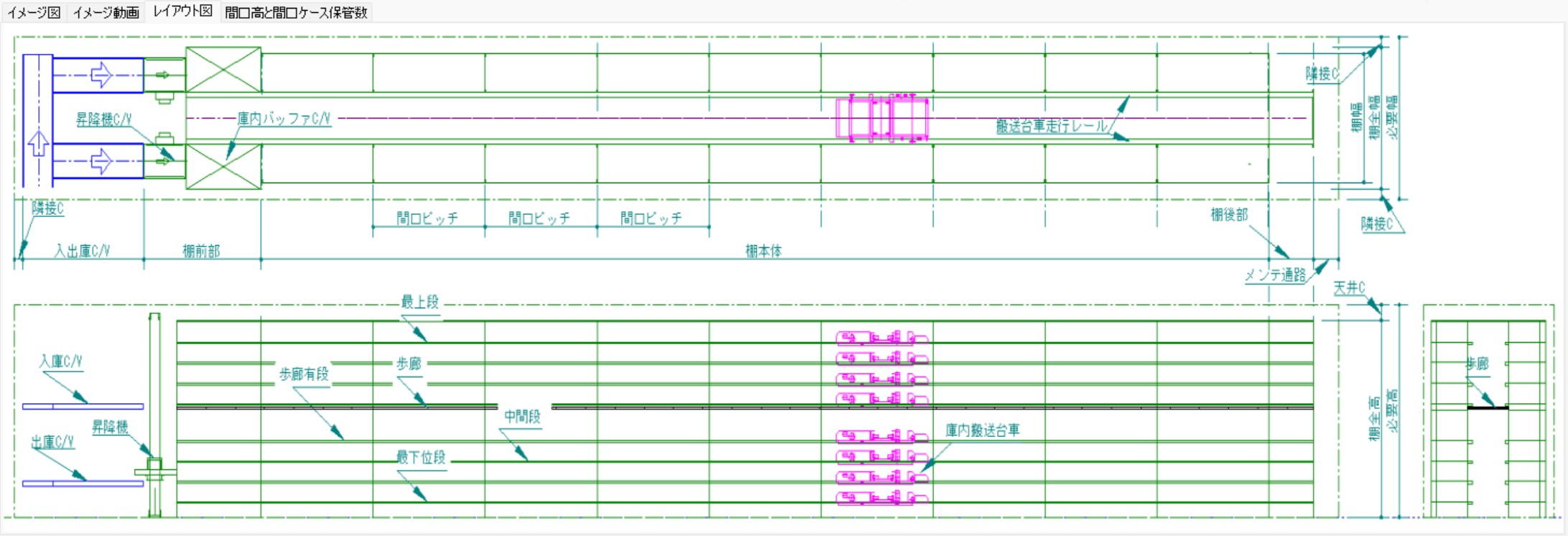

| 平面レイアウト |

高さ2000mmピッチに歩廊を設置、トラブル停止時の出庫を可能にしてる。

最上段が5mを超えるごとに仮想床あるとして計算。

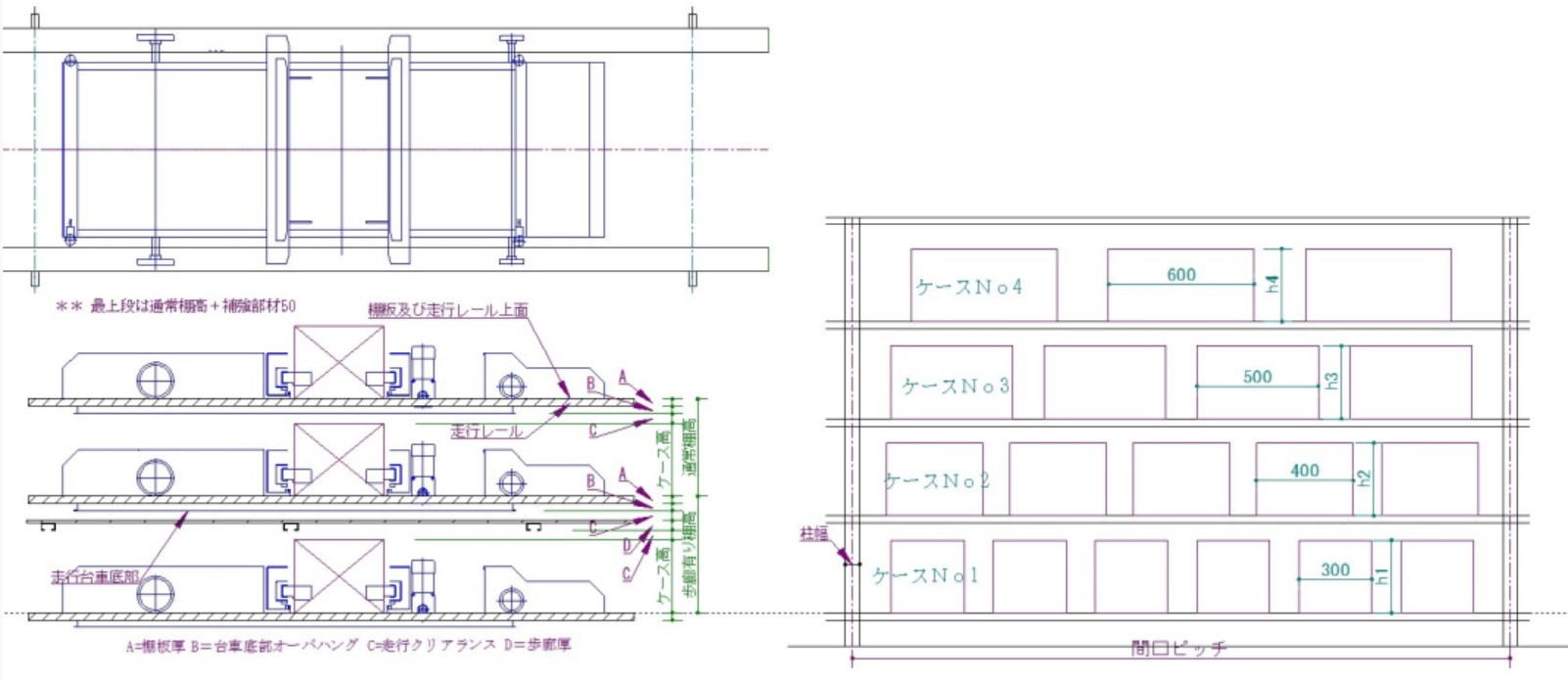

| 走行台車と棚間口高及び間口幅とケース保管数 間口ピッチ2710mm、間口当たり保管ケース数 300mm幅ケースは6ケース、400mm幅ケースは5ケース、500mm幅ケースは4ケース、600mm幅ケースは3ケース |

|

| 写真見出し |

|

走行台車はレールより下方にオーバハングする構造、歩廊有間口と歩廊無し間口の寸法取り合いに注意。 Tera設定を変更可 |